Spawanie i

zgrzewanie metali

II. Najbardziej rozpowszechnione

rodzaje spawań:

III. Spawanie elektryczne łukowe

1. Maszyny spawalnicze do spawania

elektrycznego.

2. Przygotowanie materiału do

spawania

1. Urządzenia do spawania gazowego

2. Technika spawania acetylenowego

VII. Bhp podczas spawania i zgrzewania

metali

I. Wiadomości ogólne

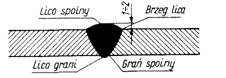

Spawanie polega na łączeniu materiałów przez ich nagrzanie i stopienie w miejscu łączenia z dodaniem lub bez dodania spoiwa. Stopione spoiwo łącznie ze stopionymi brzegami części łączonych, czyli materiałem rodzimym, tworzą po ostygnięciu spoinę (rys. 1).

W zależności od źródła ciepła użytego do stopienia materiału rodzimego złącza i spoiwa rozróżnia się: spawanie elektryczne i gazowe.

Nie wszystkie metale nadają się w jednakowym stopniu do spawania. Szczególnie łatwo spawalne są stale o małej zawartości węgla (do 0,27%) oraz ołów, aluminium i stopy magnezu. Do metali trudno spawalnych zalicza się stale wysokowęglowe i stopowe, żeliwo, brązy i nikiel.

Złącze tworzy się przy przesuwaniu odpowiednim ruchem elektrody wzdłuż łączonych brzegów.

Rys. 1. Złącze spawane

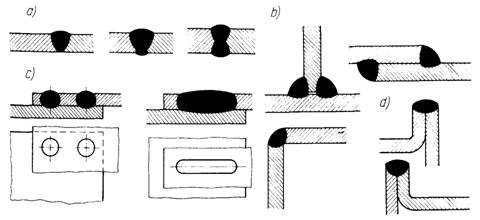

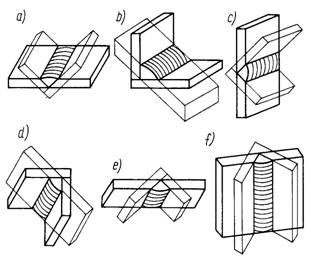

Zależnie od wzajemnego ustawienia spawanych części rozróżnia się spoiny: czołowe, pachwinowe, otworowe, grzbietowe (rys. 2). Spoiny te tworzą złącza o różnych nazwach. Na przykład rys. 2a przedstawia złącze doczołowe, mimo że spoina nazywa się czołową. Za pomocą spoin otworowych (rys. 2c) tworzy się złącza przylgowe, gdyż łączy się w ten sposób blachę do blachy.

Rys.2. Rodzaje spoin:

a) czołowe,

b) pachwinowe,

c) otworowe,

d) grzbietowe

II. Najbardziej rozpowszechnione

rodzaje spawań:

• Spawanie elektryczne elektrodą topliwą otuloną warstwą topników, najczęściej stosowane przy spawaniu ręcznym; podczas topienia się otuliny wydzielają się gazy tworzące wokół łuku osłonę oraz powstaje płynny żużel, który oczyszcza metal, wypływa na jego powierzchnię i chroni go przed dostępem powietrza.

• Spawanie elektryczne elektrodą golą topliwą lub nietopliwą w osłonie gazów szlachetnych (argonu lub helu). Jest stosowane do spawania stali stopowych, np. nierdzewnych, kwasoodpornych, żaroodpornych oraz metali nieżelaznych (aluminium, magnez, miedź) i ich stopów; elektroda jest umieszczona w rurce, przez którą dopływa do łuku gaz szlachetny.

• Spawanie elektrodą topliwą w osłonie dwutlenku węgla (CO) wykonywane podobnie jak spawanie w osłonie gazów szlachetnych. Jest stosowane coraz powszechniej i wypiera stopniowo spawanie elektryczne z elektrodą otuloną.

• Spawanie dwiema elektrodami wolframowymi, między którymi jarzy się łuk, w osłonie wodoru; jest to tzw. spawanie atomowe. Elektrody umieszczone są w rurkach, przez które dopływa wodór; podczas jego przejścia przez łuk elektryczny cząsteczki wodoru rozczepiają się na atomy, pochłaniając ciepło. W pobliżu spawanego przedmiotu atomy wodoru łączą się w cząsteczki, oddając ciepło i wytwarzając wysoką temperaturę w miejscu spawania. Metoda ta jest stosowana do spawania stali stopowych, m.in. do naprawy narzędzi skrawających, matryc itp.

• Spawanie gazowe polegające na łączeniu przez stopienie materiału łączonych części i spoiwa płomieniem gazowym, otrzymywanym przez spalanie gazu palnego, najczęściej acetylenu, rzadziej wodoru lub propanu, zmieszanego z tlenem. Spawanie to stosuje się do spawania przedmiotów stalowych o nie wielkiej grubości, żeliwa oraz metali i stopów nieżelaznych. Płomień wodorowo-tlenowy jest stosowany również do spawania aluminium, ołowiu i cynku.

III. Spawanie elektryczne łukowe

Elektrody do spawania elektrycznego łukowego dzieli się na topliwe i nietopliwe. Do elektrod nietopliwych zalicza się elektrody wolframowe, węglowe i grafitowe.

Elektrody wolframowe o średnicy 1 ÷8 mm stosuje się do

spawania i cięcia metali w atmosferze gazów ochronnych, natomiast elektrody

węglowe i grafitowe o średnicy 4 ÷

Obecnie do spawania elektrycznego łukowego używa się przeważnie metalowych elektrod topliwych otulonych oraz nie otulonych do spawania w atmosferze gazów ochronnych.

Otulina chroni stapiane spoiwo i metal przed dostępem tlenu i azotu z powietrza, a ponadto tworzy ze spalających się składników warstwę żużla, który chroni stopiony metal przed zbyt szybkim stygnięciem oraz wiąże ze sobą niepożądane składniki (tlenki). Poza tym otulina uzupełnia składniki stopowe w metalu spawanym, które ulegają wypaleniu w czasie spawania oraz wprowadza dodatkowe pierwiastki, które polepszają wytrzymałość i ciągliwość spoiny,

Stosowane obecnie elektrody do spawania są najczęściej wykonane z drutu o składzie chemicznym podobnym do spawanego materiału. W niektórych przypadkach skład chemiczny drutu elektrodowego i spawanego może być różny.

1.

Maszyny

spawalnicze do spawania elektrycznego.

Do maszyn spawalniczych zalicza się: przetwornice, transformatory i prostowniki spawalnicze.

Przetwornica spawalnicza składa się z dwóch zasadniczych zespołów, tj. silnika napędowego i prądnicy spawalniczej.

Przetwornica spawalnicza, zwana również spawarką prądu stałego, daje prądy o natężeniu od kilkuset do kilku tysięcy amperów przy napięciu 20÷70 V.

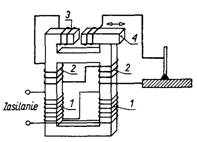

Transformator

spawalniczy, otrzymuje prąd z sieci i przetwarza go na prąd odpowiedni do

spawania. A więc działanie transformatora polega na przekształceniu prądu

przemiennego sieciowego o wyższym napięciu na prąd spawania o dużym natężeniu i

niskim napięciu. Na rys. 3

przedstawiono schemat transformatora spawalniczego z dławikiem na wspólnym

rdzeniu. Transformator ten ma trzy uzwojenia. Uzwojenia pierwotne i wtórne 2 są nawinięte na głównych kolumnach

rdzenia, natomiast trzecie uzwojenie 3

jest połączone szeregowo z uzwojeniem wtórnym i umieszczone na górnej,

dodatkowej części rdzenia. Regulacja prądu spawania odbywa się przez zmianę

szczeliny powietrznej częścią ruchomą 4

w obwodzie uzwojenia dławiącego 3.

Rys. 3. Schemat transformatora spawalniczego z dławikiem na wspólnym rdzeniu

Rdzeń transformatora jest

wykonany z blachy ze stali miękkiej i tworzy zamknięty obwód magnetyczny.

Jeżeli przez uzwojenie pierwotne połączone z siecią popłynie prąd, to wytworzy

on strumień magnetyczny i magnesuje rdzeń stalowy transformatora. Zmienny strumień

magnetyczny wytwarza na zasadzie indukcji siłę elektromotoryczną w uzwojeniu

wtórnym.

W transformatorach spawalniczych zostaje obniżone napięcie sieciowe, wynoszące zazwyczaj 230 lub 400 V, do napięcia około 70 V potrzebnego do zajarzenia łuku elektrycznego. W czasie spawania napięcie jest mniejsze i wynosi około 20 V. Natężenie szczytowe prądu pobieranego z transformatora spawalniczego wynosi od kilkuset do kilku tysięcy amperów.

Prostownik spawalniczy służy do przetwarzania prądu przemiennego sieciowego na prąd pulsujący stały. Prostownik spawalniczy składa się z transformatora i regulatora służącego do zmiany natężenia prądu oraz z urządzenia prostującego prąd. 24.3. Organizacja stanowiska pracy spawacza.

2.

Przygotowanie

materiału do spawania

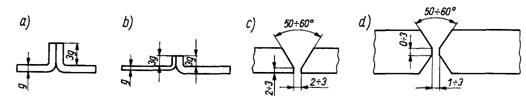

Przed przystąpieniem do spawania przygotowuje się

odpowiednio krawędzie łączonych blach, oczyszcza je i ustawia. Przygotowanie

krawędzi polega na odpowiednim odgięciu łączonych blach cienkich o grubości

poniżej

Rys. 4.

Przygotowanie materiału do spawania: a) cienkich blach o grubości do

Przy spawaniu blach o grubości 4 ÷

Krawędzie łączonych blach muszą być starannie oczyszczone z tlenków, zgorzeliny i tłuszczów.

Elektrody dobiera się w zależności od wymagań

wytrzymałościowych spoiny, rodzaju połączenia, pozycji spawania oraz względów

ekonomicznych. Natężenie prądu dobiera się w zależności od średnicy elektrody.

Dla elektrod o średnicy do

Spawając prądem stałym trzeba

zwrócić uwagę na sposób podłączenia elektrody. Przy spawaniu miękkiej stali

elektrodę podłącza się tak, aby stanowiła biegun ujemny łuku, a przedmiot

spawany biegun dodatni. Przy spawaniu elektrodami otulonymi trzeba się stosować

do wskazań wytwórcy podanych na opakowaniu i stosować biegunowość określoną

przez producenta.

3.

Spawanie

elektryczne

Łuk elektryczny jest źródłem ciepła, które wykorzystuje się do spawania. Temperatura łuku jest bardzo wysoka i często sięga kilku tysięcy stopni Celsjusza.

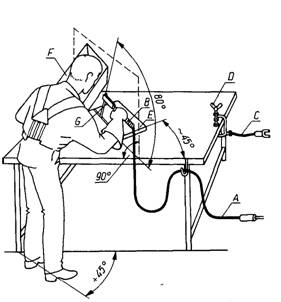

Na rysunku 5 przedstawiono stanowisko spawania łukowego. Przewód dodatni C jest doprowadzony i połączony zaciskiem D do metalowego stołu, na którym kładzie się spawany przedmiot E. Przewód ujemny A zakończony uchwytem trzyma spawacz. W uchwycie zamocowana jest elektroda G, a rękojeść B dobrze izolowana. Tarcza F chroni oczy pracownika przed blaskiem łuku. Położenie elektrody i ruchy wykonywane elektrodą w czasie spawania są zależne od rodzaju spoiny, rodzaju elektrody, grubości łączonych blach i rodzaju złącza.

Rys. 5. Stanowisko spawania łukowego

Spawanie powinno się prze prowadzać w pozycji podolnej, czyli poziomo, gdyż jest to pozycja najdogodniejsza i najbardziej ekonomiczna. Spoiny wykonane w innych pozycjach mogą mieć gorsze własności mechaniczne i dlatego należy spawać poziomo, a inne pozycje stosować tylko w montażu, gdy pozycja podolna nie jest możliwa.

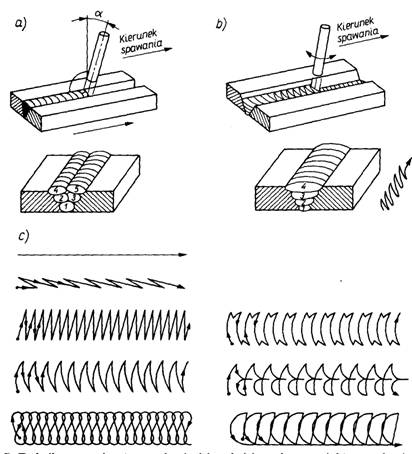

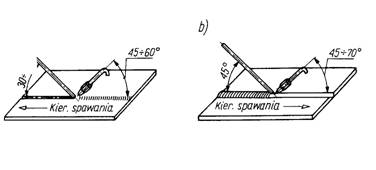

Na rys. 6

przedstawiono pochylenie elektrody podczas spawania, rodzaje ruchów bocznych wykonywanych

elektrodą podczas spawania oraz sposób układania spoin wielowarstwowych.

Elektroda powinna być pochylona pod kątem . Dla

elektrod nie otulonych i cienkich kąt wynosi 10 ÷ 30°,

a dla elektrod średnio i grubo otulonych — 20÷ 500.

Podczas spawania koniec

elektrody można prowadzić ściegiem prostym (rys.

Dobór grubości elektrody ma

również duży wpływ na jakość wykonywanej spoiny.

W spoinach w kształcie X i V pierwsze ściegi wykonuje się cieńszą elektrodą, a

w miarę przechodzenia do szerszej części spoiny należy stosować elektrody coraz

grubsze.

Łuk elektryczny zajarza się

przez dotknięcie elektrodą przedmiotu spawanego ruchem przypominającym

zapalenie zapałki. W czasie spawania trzeba utrzymać prawidłową długość łuku,

tj. nie przekraczającą grubości elektrody. Zbyt długi

łuk powoduje dostanie się do spoiny tlenu i azotu, zmniejsza głębokość

wtopienia, daje duży rozprysk metalu.

Rys. 6. Technika spawania:

a) prowadzenie elektrody ściegami prostymi,

b) prowadzenie elektrody ściegami zakosowymi,

c) rodzaje ściegów

IV. Spawanie gazowe

Do spawania gazowego są stosowane gazy: tlen, acetylen, wodór, propan i butan, gaz ziemny — metan, argon, azot i inne.

Do spawania gazowego stosuje

się spoiwa w postaci stalowych drutów i prętów o różnym składzie chemicznym

w celu dobrania ich do spawanych elementów. Najczęściej

jest używany drut stalowy o małej zawartości węgla do spawania stali

konstrukcyjnej węglowej. Do spawania części stalowych o wymaganej twardości

używa się drutu o zawartości 0,6 ÷ 1,7% węgla i 0,7 —

1,7% manganu. Do spawania żeliwa używa się prętów żeliwnych o zawartości 3÷4%

węgla z dodatkiem krzemu i manganu. Do spawania aluminium lub stopów aluminium

są stosowane spoiwa w postaci drutów lub prętów z prawie czystego aluminium,

względnie ze stopów aluminium z magnezem, manganem, krzemem, chromem i tytanem.Topniki do

spawania gazowego stosuje się w nielicznych przypadkach. Do lutospawania żeliwa

stosuje się topniki produkcji krajowej Uni-Lut lub Ms-Gaz.

1. Urządzenia do spawania

gazowego

Najczęściej stosowane w spawalnictwie gazy sprężone (tlen i acetylen) są przechowywane w odpowiednich butlach.

Butla tlenowa

składa się z korpusu i (cylindra), szyjki, na którą jest wciągnięty na gorąco

pierścień 2 (zewnętrznie gwintowany), kołpaka ochronnego 3 oraz stopy

Butle acetylenowe. Dopuszczalne ciśnienie robocze w butlach wynosi 1,5 MPa. Wnętrze butli acetylenowej jest wypełnione masą

porowatą, której zadaniem jest zapobieganie rozprzestrzenianiu się acetonu

(produktu rozpadu acetylenu) pod wpływem np. wstrząsów. Aceton rozpuszcza acetylen.

W jednym litrze acetonu pod ciśnieniem 0,1 MPa rozpuszcza się

Pobieranie gazu z butli wymaga zastosowania tzw. reduktorów, których zadaniem jest obniżenie ciśnienia wylotowego gazu przez cały czas pracy, mimo że ciśnienie w butli maleje, w miarę jej opróżniania. Obecnie każdy reduktor ma wmontowany zawór bezpieczeństwa, który wypuszcza nadmiar gazu z komory roboczej.

Palniki służą one do spalania gazów dobrze wymieszanych z tlenem. Rozróżnia się palniki wysokiego ciśnienia oraz palniki niskiego ciśnienia. W palnikach wysokiego ciśnienia doprowadzenie gazów odbywa się prawie pod jednakowym ciśnieniem wynoszącym 0,01 ÷0,1 MPa. Palnik niskiego ciśnienia jest palnikiem smoczkowym, w którym podczas przepływu gazu (tlenu) o wyższym ciśnieniu przez środkową dyszę następuje zasysanie gazu drugiego ze zbiornika o niskim ciśnieniu.

Palnik nie może być

zanieczyszczony olejem ani smarem. Aby zapalić palnik, trzeba najpierw otworzyć

zawór do tlenu, a następnie do acetylenu. W przypadku zatkania się wylotu

dzioba palnika w czasie pracy trzeba natychmiast zamknąć najpierw zawór do

acetylenu, a następnie do tlenu.

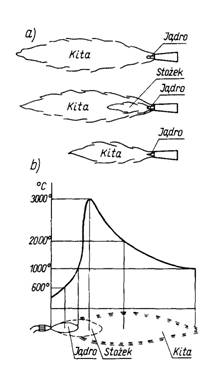

Poprawne wyregulowanie płomienia ma istotne znaczenie dla przebiegu i wyników spawania. Płomień acetylenowo-tlenowy można podzielić na trzy strefy: jądro, stożek oraz kitę. Na rys. 7 przedstawiono trzy rodzaje płomieni: redukujący, nawęglający i utleniający. Spawacz powinien tak regulować płomień, aby spawanie odbywało się płomieniem redukującym, tj. takim, w którym w najgorętszej strefie środkowej nie ma węgla ani tlenu.

Rys. 7. Płomień acetylenowo-tle nowy:

a) rodzaje płomieni acetylenowo-tlenowych,

b) podział na strefy płomienia acetylenowo-tlenowego

Regulację płomienia rozpoczyna się od regulacji dopływu acetylenu. Trzeba dodać, że płomień chroni spoinę przed dostępem powietrza.

Dokładne wyregulowanie płomienia redukującego (normalnego) jest łatwe i polega na uzyskaniu ostrego zarysu jądra. W czasie spawania przedmiot powinien się znajdować w odległości 2÷5 mm od jądra, co jest uzależnione od wielkości palnika.

2.

Technika

spawania acetylenowego

Przedmioty przeznaczone do spawania należy oczyścić z rdzy, farby i tłuszczów oraz innych zanieczyszczeń. Ważną czynnością poprzedzającą spawanie jest prawidłowe wyregulowanie płomienia acetylenowo-tlenowego, a następnie wybranie odpowiedniej pozycji spawania (rys. 8). Najlepszą spoinę można wykonać w pozycji podolnej.

Rys. 8. Pozycje spawania:

a) podolna,

b) naboczna,

c) naścienna,

d) okapowa,

e) pułapowa,

f) pionowa

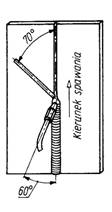

Znane są trzy metody spawania gazowego: w lewo, w prawo i w

górę (rys. 9). Przy każdej metodzie palnik trzyma się w

prawej ręce, a drut do spawania w lewej. Przy metodzie spawania w lewo palnik

przesuwa się z prawej strony do lewej bez ruchów poprzecznych. Płomień osłania

stopiony metal i podgrzewa brzegi blach przed ich stopieniem. Metoda ta nadaje

się do spawania blach cienkich o grubości do

Rys. 9. Metody spawania gazowego: a) w lewo, b) w prawo, c) w górę

V. Cięcie termiczne

Cięciem termicznym nazywa się sposób cięcia materiałów, głównie metali i ich stopów, polegający na miejscowym utlenieniu lub wytopieniu w odpowiednio wysokiej temperaturze. Zależnie od źródła ciepła rozróżnia się cięcia: gazowe, łukowe, gazowo-łukowe.

Cięcie gazowe (cięcie tlenowe) polega na miejscowym spalaniu materiału w strumieniu

czystego tlenu przy odpowiednim miejscowym ogrzaniu metalu do temperatury

spalania. Cięcie to odbywa się za pomocą palnika, który przypomina palnik do

spawania, lecz jest wyposażony w dodatkową dyszę tlenową. Jeżeli spawacz

zwiększy dopływ tlenu do płomienia palnika, to płomień taki będzie spalał

nagrzewany metal wypalając w nim wąską szczelinę. Cięcie samym tlenem stosuje

się do stali konstrukcyjnych węglowych i niskostopowych, natomiast żeliwo,

stale austenityczne oraz metale nieżelazne można przecinać tym sposobem przez

wprowadzenie do strumienia tlenu topników, np. proszku żelaza.

Cięcie łukowe elektrodą węglową lub metalową polega na wytapianiu szczeliny w pełnym metalu

ciepłem łuku elektrycznego.

Cięcie gazowo-łukowe polega na podgrzaniu metalu ciepłem łuku elektrycznego i jednoczesnym

miejscowym spalaniu metalu w strumieniu czystego tlenu.

Obecnie można ciąć termicznie

wszystkie metale i stopy stosowane w przemyśle, a nawet beton i kamień. Grubość

przecinanego metalu może wynosić do

Stanowisko robocze spawacza.

Do spawania

elektrycznego. Stanowisko robocze powinno być odgrodzone od otoczenia

zasłonami zabezpieczającymi przed działaniem szkodliwych promieni. Podczas

wykonywania prac montażowych ustawia się zasłony przenośne, wykonane z tkaniny,

blachy lub drewna względnie z tworzyw sztucznych. Wysokość zasłon powinna

wynosić około

Spawacze w czasie pracy powinni mieć (oprócz ubrania roboczego) rękawice i fartuch skórzany, a także okrytą głowę czapką bez daszka. Stałe stanowisko robocze spawacza powinno się znajdować w osobnej kabinie z dobrą wentylacją. Każde stanowisko do spawania elektrycznego powinno być wyposażone w tarczę lub przyłbicę, uchwyt do elektrod, przewody niskiego napięcia, dziobak (młotek do odbijania żużlu ze spoiny), szczotkę drucianą do oczyszczania spawanego materiału z żużla, zgorzeliny i korozji.

Do spawania gazowego. W skład tego stanowiska wchodzą butle tlenowe i acetylenowe, stół roboczy, narzędzia pomocnicze oraz odzież robocza (ochronna). Podstawowymi narzędziami pomocniczymi na stanowisku roboczym spawacza gazowego są: młotek, szczotki stalowe i komplet kluczy do zamocowywania zaworów na butlach oraz do otwierania butli z acetylenem.

VI. Zgrzewanie elektryczne

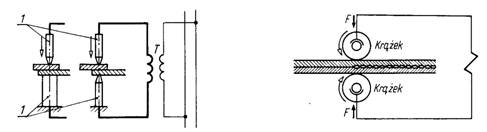

Zgrzewanie elektryczne dzieli się na: doczołowe, punktowe, liniowe i garbowe. Źródłem ciepła w zgrzewaniu elektrycznym oporowym jest prąd elektryczny, który w miejscu największego oporu zamienia się w ciepło. Miejsce styku dwóch metali wykazuje tak duży opór dla przepływającego prądu, że przy dostatecznym natężeniu prądu nagrzewa się ono do wysokiej temperatury, a materiał staje się plastyczny. Po wywarciu nacisku stykające się ze sobą części łączą się bez trudu. Do zgrzewania stosuje się prąd o stosunkowo niskim napięciu, lecz o dużym natężeniu dochodzącym do kilku tysięcy amperów.

Rys. 10. Schemat zgrzewania punktowego Rys. 11 . Schemat zgrzewania liniowego

Zgrzewanie punktowe stosuje się do łączenia cienkich blach. Łączone brzegi blachy zaciska się dwiema elektrodami dociskowymi 1 w kształcie kłów (rys. 10), które zapewniają jednocześnie docisk łączonych części i przepływ prądu przez złącze. Złącze powstaje w jednym punkcie wskutek połączenia się rozgrzanego przepływającym prądem metalu.

Zgrzewanie liniowe jest stosowane tam, gdzie zależy nam na szczelności szwu. Wykonuje się je za pomocą specjalnych zgrzewarek liniowych, w których elektrody mają kształty krążków (rys. 11). Krążki, z których górny jest napędzany silnikiem, obracają się i przesuwają między sobą łączone blachy.

Zgrzewanie garbowe wymaga uprzedniego przygotowania części zgrzewanych. W tym celu w jednej z blach wytłacza się garby w kształcie stożka.

VII. Bhp podczas spawania i

zgrzewania metali

Podczas spawania elektrycznego w łuku powstają trzy rodzaje promieni: widzialne promienie świetlne, niewidzialne promienie cieplne oraz niewidzialne promienie ultrafioletowe. Te ostatnie promienie są bardzo niebezpieczne, ponieważ działają szkodliwie na oczy, podrażniają spojówkę i powodują jej zapalenie. Nie należy, więc patrzeć na łuk elektryczny wprost, lecz przez szkło w tarczy ochronnej lub przyłbicy, ewentualnie przez odpowiednie okulary.

Przy spawaniu gazowym w pobliżu stanowiska roboczego powinno

stale znajdować się naczynie napełnione wodą do ochładzania palnika. Odległość

butli od płomienia palnika spawacza powinna wynosić co najmniej

Jest zabronione przechowywanie w spawalni materiałów łatwo

palnych, wykonywanie prac spawalniczych w odległości mniejszej niż

Bibliografia:

-Aleksander Górecki TECHNOLOGIA OGÓLNA Warszawa 1998

- Praca zbiorowa; Mały poradnik mechanika, Warszawa 1968